Unsere Referenzen –

Erfolgreiche Projekte von DTG Global Supply

Bei DTG Global Supply stehen effiziente Beschaffungslösungen, höchste Fertigungsqualität und verlässliche Serienprozesse im Mittelpunkt. Als Spezialist für globales Sourcing und industrielle Fertigung begleiten wir Unternehmen aus Medizintechnik, Maschinenbau, Anlagenbau und Defense bei der kosteneffizienten Umsetzung komplexer Bauteile und Baugruppen.

Unsere Referenzprojekte zeigen, wie wir durch optimierte Supply-Chains, präzise Fertigungstechnologien und maßgeschneiderte Beschaffungsstrategien messbare Mehrwerte schaffen – von deutlichen Kostensenkungen bis zu maximaler Prozesssicherheit.

Ob Aluminium-Druckguss, CNC-Frästeile, Kunststoffspritzguss oder komplette Montagebaugruppen:

DTG Global Supply liefert zuverlässig, wirtschaftlich und in reproduzierbarer Qualität – weltweit.

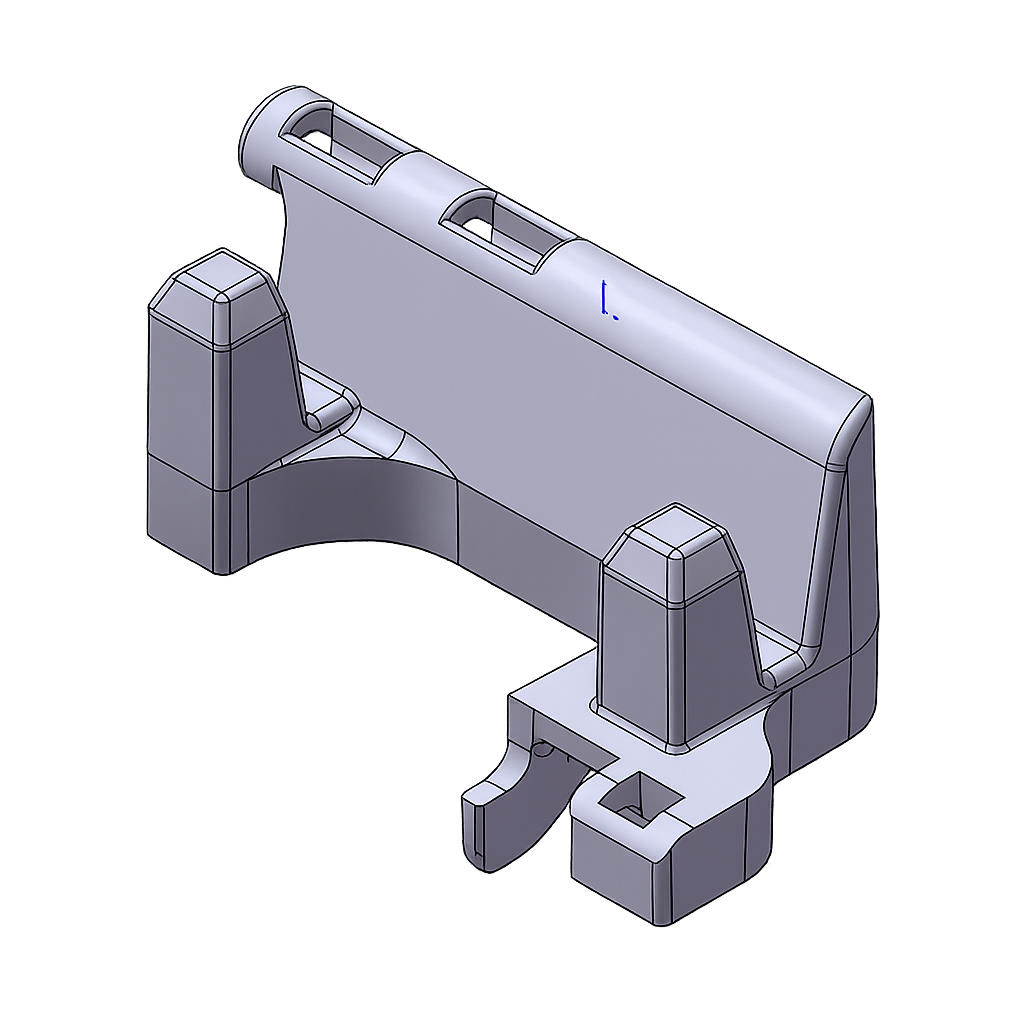

Referenzprojekt: Hochpräzises POM-Kunststoffteil für eine medizintechnische Bodengruppe

Wir fertigen ein komplexes POM-Spritzgussteil für eine medizintechnische Bodengruppe in stabiler Serienqualität. Das Bauteil stellt hohe Anforderungen an Präzision, Maßhaltigkeit und Oberflächenqualität, die wir durch eine optimierte Werkzeugkonstruktion und prozesssichere Spritzgussfertigung zuverlässig erfüllen. Die Jahresmenge beträgt rund 25.000 Teile.

Für unseren Kunden konnten wir erhebliche Kostenvorteile erzielen: 90 % niedrigere Werkzeugkosten und 50 % geringere Teilepreise im Vergleich zu einem europäischen Lieferanten – bei konstant hoher Qualität. Die jährliche Einsparung liegt bei ca. 3.000 €, das Werkzeug amortisierte sich bereits nach 0,7 Jahren.

Durch hohe Wiederholgenauigkeit, niedrige Ausschussquoten und effiziente Serienprozesse bieten wir eine wirtschaftliche und zuverlässige Lösung für anspruchsvolle Anwendungen in der Medizintechnik.

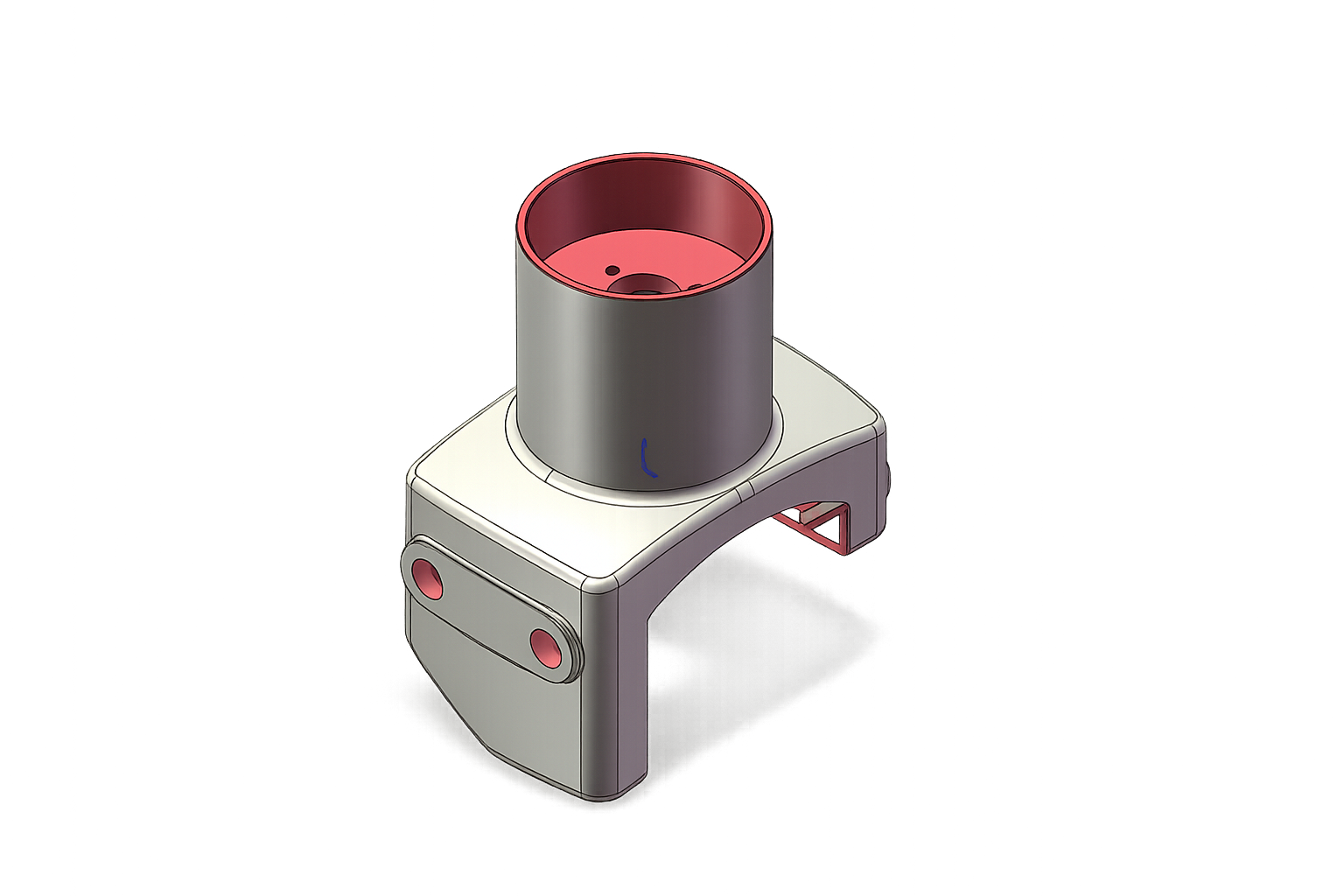

Referenzprojekt: Aluminium-Druckgusssockel für eine Mechanik-Baugruppe in der Medizintechnik

Für eine medizintechnische Mechanik-Baugruppe haben wir einen hochwertigen Aluminium-Druckgusssockel entwickelt und in Serie gefertigt. Das Bauteil zeichnet sich durch komplexe Geometrien und hohe Oberflächenanforderungen aus, die wir durch eine optimierte Werkzeugkonstruktion und präzise CNC-Nachbearbeitung sicher beherrscht haben.

Mit einer Jahresmenge von rund 2.000 Teilen konnten wir für unseren Kunden deutliche Kostenvorteile realisieren: 70 % niedrigere Werkzeugkosten gegenüber einem europäischen Anbieter (Tschechien) sowie 60 % reduzierte Teilepreise bei konstant hoher Qualität. Insgesamt erzielten wir eine Kosteneinsparung von ca. 34.000 € pro Jahr.

Das Projekt zeigt eindrucksvoll, wie effizienter Aluminium-Druckguss, kombiniert mit moderner CNC-Bearbeitung, zu hoher Wirtschaftlichkeit und maximaler Prozesssicherheit in der Medizintechnik führt.

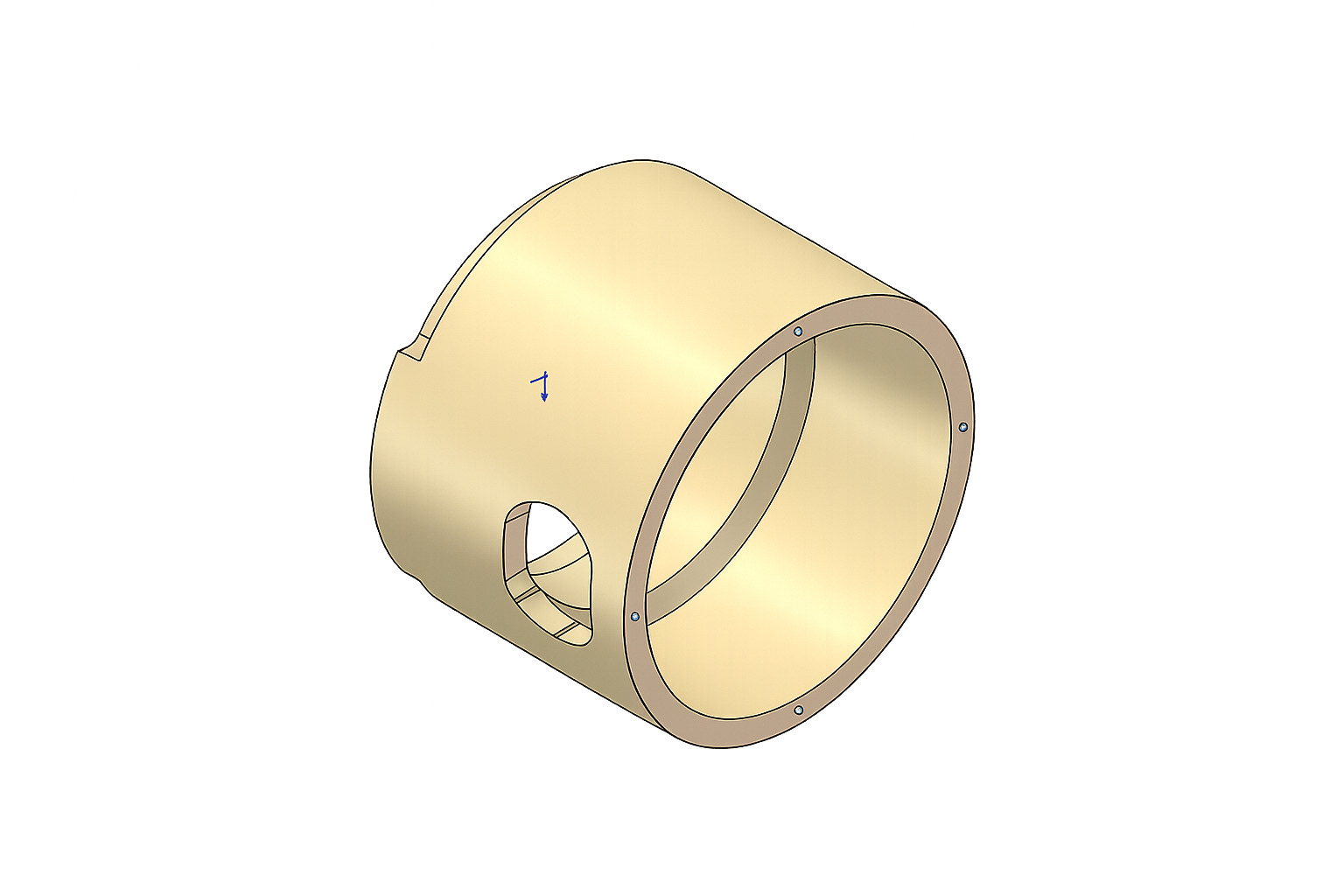

Referenzprojekt: Präzises Lagergehäuse aus S235 JR für einen militärischen Tragarm

In diesem Projekt fertigten wir ein hochpräzises Lagergehäuse aus S235 JR für eine sicherheitsrelevante Tragarm-Anwendung im Rüstungsbereich. Enge Passungen sowie anspruchsvolle Lage- und Positionstoleranzen (u. a. h9, H7) machten eine absolut prozesssichere CNC-Bearbeitung und maximale Maßgenauigkeit erforderlich.

Bei einer Jahresmenge von rund 500 Teilen konnten wir für den Kunden eine Kostensenkung von 65 % gegenüber dem bisherigen Lieferanten realisieren. Die jährliche Gesamtersparnis beträgt ca. 52.000 € (FYE). Dank stabiler Serienprozesse und hoher Wiederholgenauigkeit gewährleistet die Fertigung eine konstant zuverlässige Qualität – ideal für anspruchsvolle Anwendungen im militärischen Umfeld.

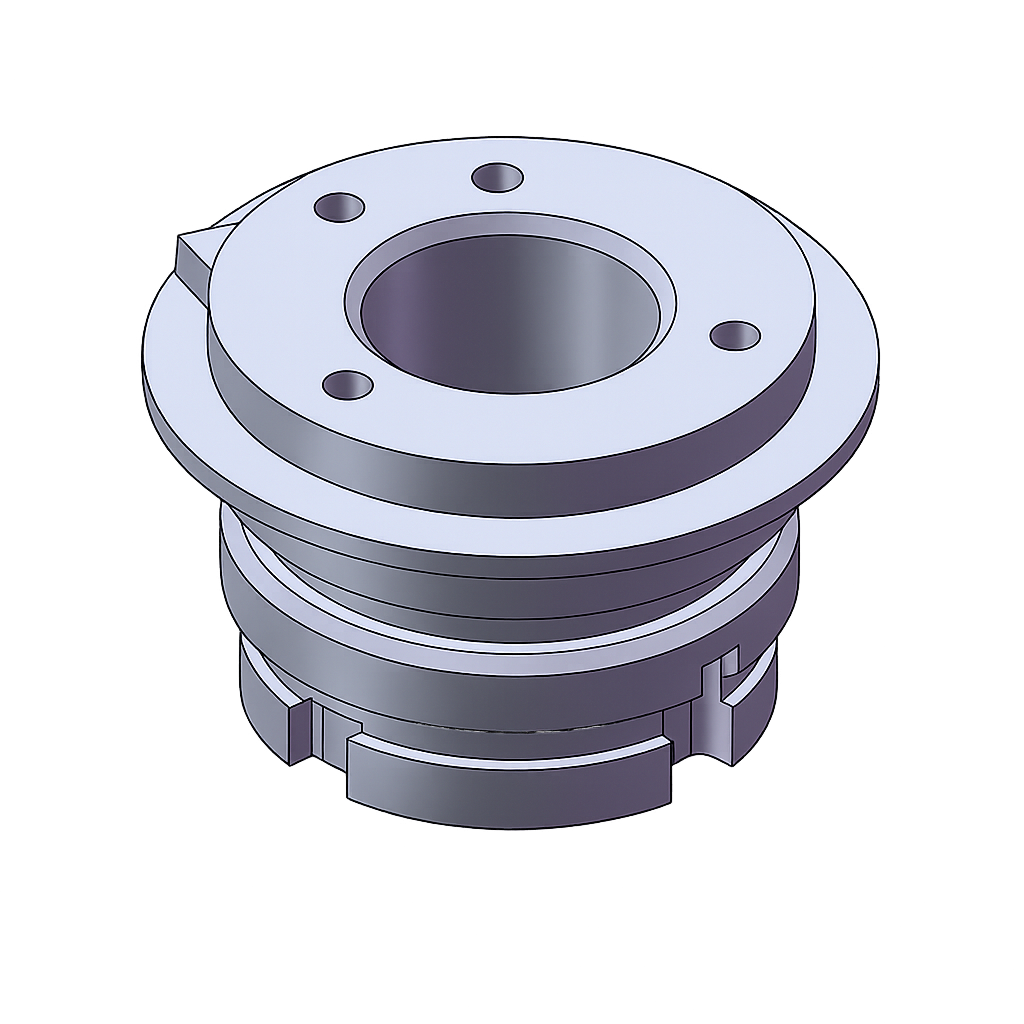

Referenzprojekt: Axiallager aus Edelstahl für den Maschinen- und Anlagenbau

In diesem Projekt fertigten wir ein präzises Axiallager aus korrosionsbeständigem Edelstahl 1.4542 für eine anspruchsvolle Maschinenbauanwendung. Die exakte Herstellung der Passfedernut sowie die prozessstabile CNC-Bearbeitung standen im Fokus, um höchste Maßhaltigkeit sicherzustellen. Die Jahresmenge liegt bei rund 1.000 Teilen.

Durch unsere optimierten Fertigungsprozesse konnten die Teilekosten im Vergleich zum bisherigen Lieferanten um 30 % reduziert werden – bei konstant hoher Qualität. Insgesamt erzielte das Projekt eine jährliche Einsparung von ca. 7.000 € (FYE). Die enge Toleranzführung und zuverlässige Serienfertigung sorgen für maximale Präzision und Prozesssicherheit.